Überblick über moderne Glasbohrtechnologie

Was ist Glasbohrtechnologie

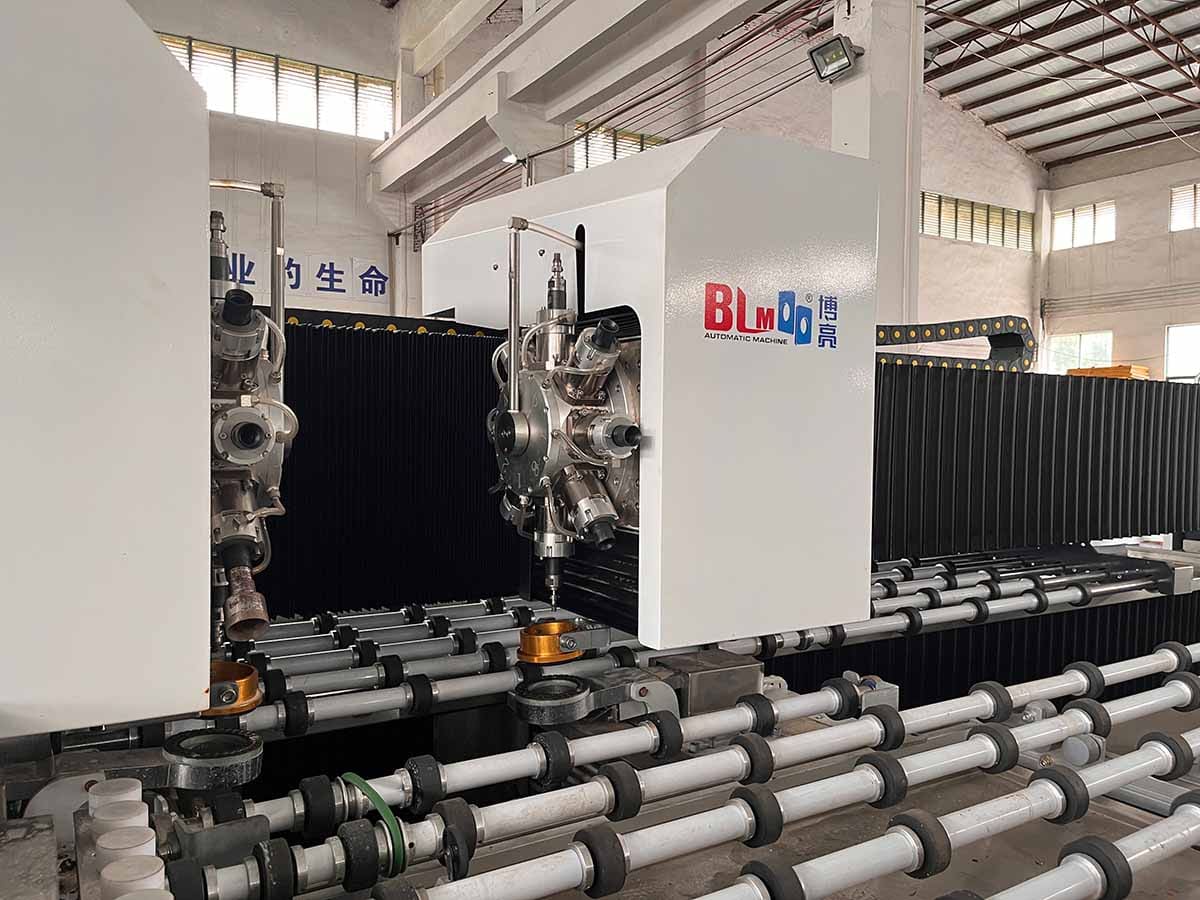

Glasbohrtechnologie bezieht sich auf die spezialisierte Methode zur Herstellung präziser Löcher in Glassubstraten mit hochpräzisen Geräten und Werkzeugen. Die eingesetzte Ausrüstung verwendet verschiedene Spindelkonfigurationen, fortschrittliche CNC-Systeme und optimierte Bohrbutten, um einen konsistenten Lochdurchmesser und eine Positionierungsgenauigkeit zu gewährleisten. Die Anlage verfügt über ein hohes Maß an Automatisierung und ist in der Lage, architektonische Glasbohrungen effizient und kontinuierlich abzuschließen

Die Rolle der Glasbohrtechnologie in der modernen Glastiefverarbeitung

Glasbohren spielt eine entscheidende Rolle bei der Verbesserung der strukturellen Integrität und der funktionellen Anpassung von verarbeitetem Glas. Es ermöglicht die Präzisionsfertigung in Sektoren wie Bau, Elektronik und Automobil, indem es wiederholbare und präzise Lochfertigung für Montage, Lüftung oder ästhetische Zwecke liefert.

Mit seinen automatisierten und hochpräzisen Eigenschaften erfüllt es die effizienten und präzisen Anforderungen der Glasverarbeitungsindustrie für den Bohrprozess und hilft Unternehmen, eine intelligente Produktionsoptimierung im Glasbohrprozess zu erreichen.

Übersicht über moderne Glasfrästechnik

Was ist Glasfrästechnologie

Die Glasfrästechnologie beinhaltet die Entfernung von Material von Glasoberflächen mit Rotationsschneidern, um Schlitze, Formen oder Oberflächentexturen zu erstellen. Oft wird es in Bohr- und Polierfunktionen in Multifunktionsmaschinen integriert.

Eine Fräsfunktion kann optional konfiguriert werden, um die Kombination aus Bohren, Fräsen und Polieren zu realisieren.

Die Rolle der Glasfrästechnologie in der modernen Glastiefverarbeitung

Glasfräsen erhöht die Flexibilität des Designs, indem maßgeschneiderte Formgebung und Oberflächenmusterung ermöglicht werden. Es ist unerlässlich für die Herstellung komplexer Glaskomponenten, die in Dekorationsarchitektur, Gerätepanelen und elektronischen Displays verwendet werden.

Kann Frästechnik zum Bohren verwendet werden?

Obwohl moderne Glasfräsmaschinen hauptsächlich für die Formung und Oberflächenverbindung bestimmt sind, können sie auch Bohraufgaben durchführen, wenn sie mit den entsprechenden Bits und CNC-Programmierung ausgestattet sind.

Die drehende Positionierungsgenauigkeit des Werkzeugmagazins ist hoch, wodurch die Positionierungsgenauigkeit beim Schalten von Bohrern gewährleistet ist und somit die Bohrgenauigkeit jedes Lochdurchmessers gewährleistet ist.

Vergleich von Glasbohrtechnologie und Frästechnik

|

Eigenschaften |

Glasbohrtechnologie |

Glasfrästechnologie |

|

Hauptfunktion |

Schaffung von Lochen |

Oberflächenformung |

|

Werkzeugtyp |

Bohrer |

Rotationsschneider |

|

Typischer Durchmesserbereich |

Φ6-Φ50mm |

Benutzerdefinierte Geometrien |

|

Methode zur Entfernung von Material |

Axialdruck |

Seitenbewegung |

|

Allgemeine Anwendungen |

Montagelöcher, Belüftung |

Dekorative Muster, Schlitze |

|

Integrationspotenzial |

Hoch mit CNC & amp; ERP-Systeme |

Oft mit Bohren integriert |

|

Automatisierungsstufe |

Hoch |

Hoch |

Schlüsselprozesse zur Erreichung hoher Präzision beim Bohren und Fräsen von Glas

Schlüsseltechnologien in der Präzisionsglasverarbeitung

- Die Anwendung der CNC-Technologie

Mit der automatischen Steuerung des CNC-Systems kann es kontinuierlich Bohrungen mit verschiedenen Lochdurchmessern durchführen, was die Verarbeitungseffizienz erheblich verbessert. Dies gewährleistet hochpräzises Glasbohren während der Verarbeitung.

- Der Einfluss von Maschinenrahmen mit hoher Steifigkeit auf die Bohrpräzision

Das Rack wird Schweißen, Glühen, Portierfräsen, Sandstrahlen, Rostabfernung und Lackierungsprozesse durchlaufen, um sicherzustellen, dass die Ausrüstung bei langfristigem Gebrauch nicht leicht verformt wird und um die Genauigkeit der Ausrüstung zu gewährleisten.

Schlüsselfaktoren, die die Glasbohr- und Fräspräzision beeinflussen

- Die angemessene Übereinstimmung der Spindelgeschwindigkeit und der Zufuhrrate

Die optimale Kopplung der Spindeldrehzahl (bis zu 12000 U/min) und der Zufuhrgeschwindigkeit sorgt für saubere Kanten ohne Rissen oder Spannen.

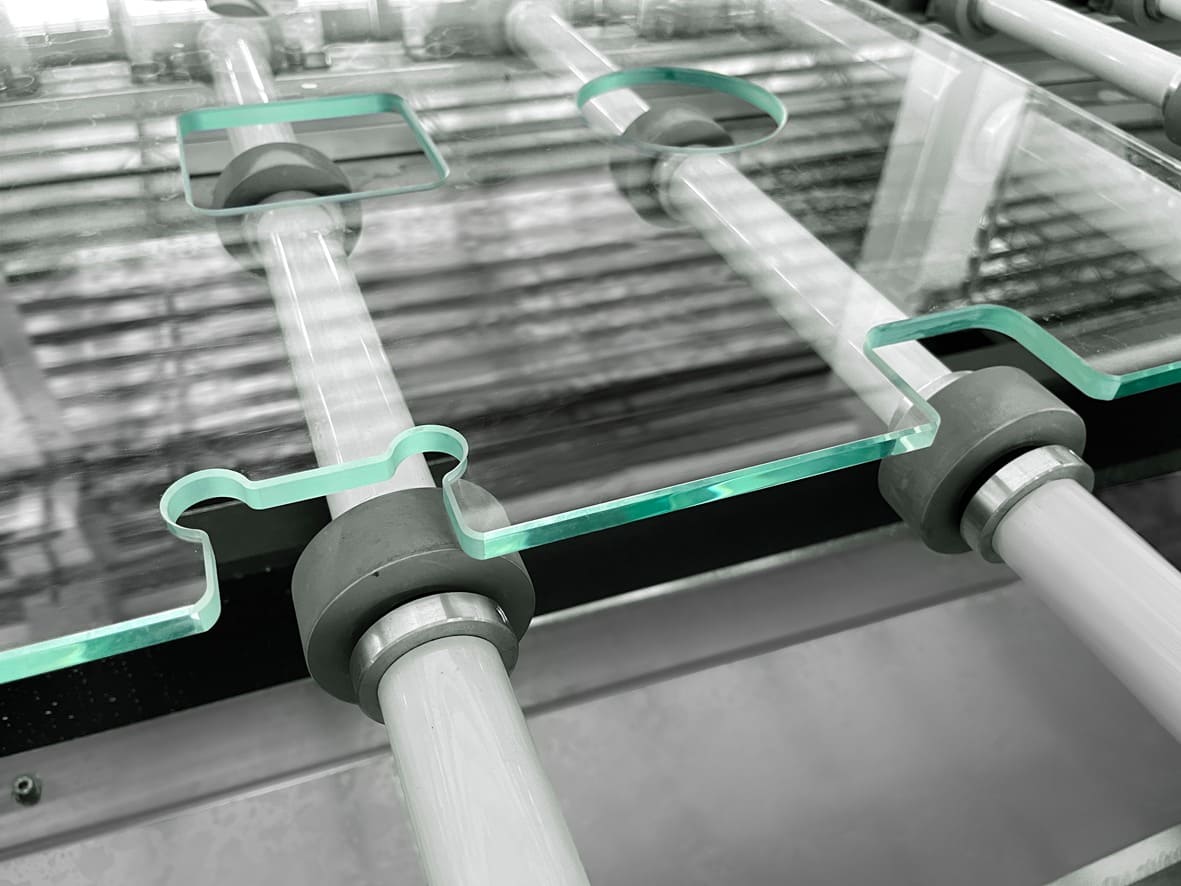

- Die Auswirkungen einer stabilen Klemmung und Positionierung auf die Verarbeitungsqualität

Stabile Klemmtechnologien und präzise Positionierungstechnologien sind unerlässlich, um Fehlausrichtungen zu vermeiden, die die Genauigkeit der Lochlage beeinträchtigen oder die Spannung des Glassubstrats verursachen können.

Hilfstechnologien für die Präzisionsglasverarbeitung

- Die Rolle von Kühl- und Schmiersystemen in der Präzisionsverarbeitung

Der Ölkreislauf pumpt automatisch Öl, das regelmäßig und quantitativ gefüllt werden kann, um die Schmierung jedes Bauteils zu gewährleisten. Die richtige Schmierung minimiert den Werkzeugverschleiß und die thermische Ausdehnung bei längeren Betrieben.

Präzisionskontrollverfahren in der Glasverarbeitung

- Stabile Klemmen- und Präzisionspositionierungstechnologien

Mit dem Grenzschalter auf der Eingangs- und Ausgangstafel wird es kein Fehlbetriebssignal geben, wenn es Wasser auf der Glasoberfläche gibt.

Innovative Entwicklung von Glasbohr- und Frästechnologien

Multi-Spindle Synchron Bearbeitungstechnologie

Diese Technologie eignet sich für Batch-/Streufproduktionsszenarien. Es eignet sich für Charge-/Streuungsproduktionsszenarien mit mehreren Spezifikationen Glasbohr- und Frästechnikdie sowohl das Präzisionsbohren als auch das Fräsen von Glas mit hoher Effizienz und Genauigkeit ermöglicht.

Digitale Anwendungen der Online-Zeichnungs- und Scannverarbeitung

Nehmen Sie Glasbohrung & amp; Fräsen & Poliermaschine A98 (Spindle8 8) als Beispiel ist die Bedienschnittstelle dieser Ausrüstung ein Industriecomputer, der zur Online-Zeichnung verwendet werden kann. Es wird mit einem Barcode-Scanner abgestimmt, um Informationen online über Barcode zu lesen, automatisch zu verteilen und Löcher zu bohren.

Integrationstrends von ERP-Systemen und CNC-Anlagen

|

Zeichnung Eingang |

Handbuch |

Online-Zeichnung über Barcode |

|

Planung |

Offline/manuell |

ERP-getriebene Echtzeit-Updates |

|

Fehlerdiagnose |

Manuelle Kontrolle |

Automatische Alarmanzeige |

|

Betriebsschnittstelle |

Grundkonsole |

Industriecomputer mit HMI |

BLM Automatische Maschine Glasbohrung & amp; Fräsen & Poliermaschine A98 (Spindel8 8) integriert Glasbohr-, Fräs- und Polierfunktionen. Es kann mit 16 Arten von Bohrern gleichzeitig ausgestattet werden, was es für die multifunktionale Tiefbearbeitung von Architekturglas, Dekorglas usw. geeignet macht.

Sicherheitsbewegungen bei der Arbeit mit Glas Verarbeitung Ausrüstung

Sicherheitsschutz durch automatische Begrenzer und Sensorsysteme

Sicherheitssensoren erkennen Anomalien wie Ausrichtungsfehler oder Fremdobjekte auf Glasoberflächen. Begrenzungsschalter helfen, den Betrieb sofort einzustellen, um Schäden oder Verletzungen zu vermeiden.

Elektrische Steuersysteme, die CE-Normen erfüllen

BLM Automatic Machine gewährleistet die internationale Sicherheit. Dieses Produkt hat den CE-Zertifizierungsstandard bestanden; Jedes elektrische Bauteil hat eine eindeutige Identifizierung und die elektrischen Bauteile an den entsprechenden Maschinen erleichtern die Wartung nach dem Verkauf.

Automatisierungsdesigns zur Reduzierung von Risiken im manuellen Betrieb

Die Automatisierung reduziert manuelle Handhabungsrisiken durch wiederholte Aufgaben unter kontrollierten Bedingungen. Der Einsatz von Barcode-Scannen und automatischen Werkzeugwechseln minimiert den menschlichen Eingriff weiter.

Wartung und Kalibrierung von Präzisionsglaswerkzeugen

Die Rolle von automatischen Schmiersystemen bei der Wartung von Anlagen

Automatisierte Ölkreisläufe gewährleisten eine konsistente Schmierung über bewegliche Teile hinweg, was den Verschleiß reduziert. Der Ölkreislauf pumpt automatisch Öl, das regelmäßig und quantitativ gefüllt werden kann, um die Schmierung jedes Bauteils zu gewährleisten.

Die Bedeutung der regelmäßigen Kalibrierung für die Präzision der Verarbeitung

Die Kalibrierung stellt sicher, dass alle Achsen innerhalb definierter Toleranzen arbeiten. Periodische Kontrollen sind entscheidend, insbesondere für maßgeschneiderte Geräte, die in unterschiedlichen Formaten arbeiten.

Der Wert von industriellen Steuersystemen bei der Fehlerdiagnose

Moderne CNC-Systeme zeigen Echtzeit-Feedback, einschließlich Fehlermeldungen und Alarmsignale. Jedes bewegliche Teil kann über die manuelle Bedienschnittstelle separat gesteuert werden. Es kann alle Ein- und Ausgangssignalpunkte sowie relevante Alarmsignale anzeigen, die auf der Steuerschnittstelle zur Wartung zur Beurteilung des Fehlerpunkts dargestellt werden können.

Wenn Sie interessiert sind, mehr über unsere Glasverarbeitungsanlagen zu erfahren oder ein Angebot anfordern möchten, zögern Sie bitte nicht, uns zu kontaktieren. Unser Team ist bereit, Ihnen detaillierte technische Informationen zu liefern und Sie zu führen, wie die fortschrittliche Technologie von BLM Automatic Machine Ihre Produktionslinie verbessern kann.

FAQ (häufig gestellte Fragen)

F: Wofür wird die Glasfrästechnologie verwendet?

A: Glasfrästechnologie wird für Schneiden, Formgebung, Polieren und Bohren in tiefen Verarbeitungsanwendungen wie architektonisches Glas, Automobilpaneele, Dekorationsgegenstände und Geräteglas verwendet.

F: Was unterscheidet sich das hochpräzise Glasbohren von Standardmethoden?

A: Hochpräzises Glasbohren verwendet CNC-gesteuerte Spindeln, optimierte Zufuhrraten, Echtzeit-digitale Zeichnungen und fortgeschrittene Klemmung, um konsistente Ergebnisse mit Mikronengenauigkeit zu erzielen.

F: Kann BLM automatische Maschine’s Ausrüstung angepasst werden?

A: Ja. BLM Automatic Machine bietet maßgeschneiderte Ausrüstung, die Funktionen wie Multispindel-Konfigurationen, ERP-Systemintegration, Barcode-Scan-Funktionen und optionale Frässchneidemodule unterstützt.

F: Wie profitiert die Barcodeverarbeitung von der Glasherstellung?

A: Die Barcodeverarbeitung beseitigt manuelle Eingabefehler, indem Maschinen Arbeitscodes direkt aus Barcodes oder QR-Codes für den automatisierten Zeichnungsimport und die Bohrausführung scannen können.

F: Was sind typische Einsatzszenarien für BLM Automatic Machine Bohren & amp; Frässysteme?

A: Diese Systeme sind ideal für Fabriken, die Gebäudefassaden, Duschgehäuse, Möbelglaspaneele oder jede Anwendung produzieren, die mehrere Lochgrößen oder komplexe Muster über großformatige Bleche erfordert.